¶ K因子

当钣金因压折而弯曲时,其材料变形,这是在折叠和展开状态下板的总长度不同的原因。展开钣金零件时CSCAD会自动考虑此变形。有两种计算方法:一种简化的方法(K因子)和一种更高级的方法。

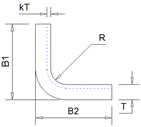

用于折弯的材料变形属性是基于这样的假设,即钣金零件的内表面在板材弯曲时不会变形。从各种内表面中选择一个,该内表面与折弯的一侧等距。该表面在每个折弯处都是局部的,对于简单的情况,它可以在整个零件上传播,就像图片中的那个一样。我们假设此曲面在弯曲过程中未拉伸。

T:钣金零件的厚度

R:折弯的内半径

K因子(k)是中性表面的位置与材料厚度的比率。结果,中性表面与弯曲的内表面相距kT。中性表面的弯曲半径等于R + kT。K因子是对中性表面位置的简单几何计算。没有考虑形成应力和其他未知(错误)因素。K因子取决于许多因素,包括材料的种类,弯曲类型,工具等。K因子通常介于0.3到0.5之间。等于材料厚度(T)的弯曲半径的默认K因子为0.27324。

注意: SMDEFAULTKFACTOR 系统变量设置 K 因子的默认值。

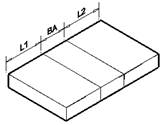

在钣金零件的展开状态下,凸缘(L1和L2)不会拉伸。弯曲部分表示为BA:折弯余量。BA等于展开的中性表面的长度:

折弯余量:BA =弯角*(R + kT)

事实上,很难测量K因子或折弯余量。以下公式可以计算切向折弯扣除量(BD):

折弯扣除:BD = B1 + B2-展开长度= B1 + B2-(L1 + L2 + BA)

对于简单的情况,可以在浏览器中覆盖K因子值,为了获得最大的精度,必须提供包含切向折弯的折弯表。对于每个钣金零件,您既可以指定K因子,也可以使用默认因子。

¶

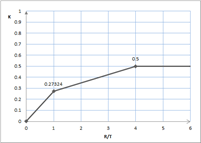

更改钣金零件的K因子

要更改钣金零件的K因子,请在“机械浏览器”中选择根节点,然后在K因子中输入一个值。该值必须在[0,1]范围内,因为中性表面位于钣金零件内部。在CSCAD中,定义的K因子的折弯半径等于材料厚度(R / T = 1);折弯半径等于材料厚度(R / T = 1)。为了计算任意折弯半径的K因子值,CSCAD使用了一种特殊的插值技术,该技术已经被证明对工业钣金应用是有效的。下图显示了插值策略:对于R / T <1,在0和0.27324之间进行线性插值,对于1 <R / T <4,K因子在0.27324和0.5之间进行线性插值,并且如果R / T更大大于4时,K因子为常数且等于0.5。从物理上讲,这意味着如果折弯半径比厚度大得多(至少4倍),则可以忽略材料的拉伸。

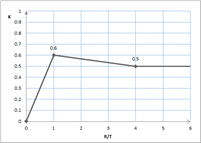

在机械浏览器中唯一可以控制的K因子参数是R / T=1,如果将值设置为0.6,插值定律得出以下结果:

图片:浏览器中变化的K因子会导致以下有效曲线。

曲线的显着特征是,在 (0, T]、L1 + L2 + BA 的范围内改变 R 会给出相同的值,这反映了这样一个事实,即半径小于它们所涉及的厚度是为了设计方便而不是为了一些物理过程建模,因为在折弯过程中,刀具半径通常大于或等于厚度。

让我们回顾一下通过控制曲线设置改变 K 因子的示例(折弯半径保持恒定)。

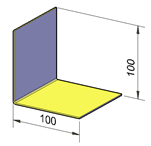

T = 2,R = 2,B1 = 100,B2 = 100

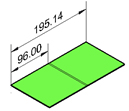

设置K = 0时,L1 = L2 = 96,展开长度= 96,因此BA为3.14。

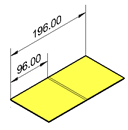

此值完全符合公式:弧度的直角大约等于1.57(PI / 2)。默认的K因子0.27324的展开长度= 196。

或者:L1 = L2 = 96(凸缘不变形),BA = 4,我们可以根据尺寸(196-2 * 96)或折弯余量公式计算得出:

BA =折弯角度*(R + kT)= 1.57 *(2 + 2 * 0.27324)= 4

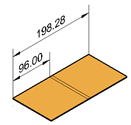

最后,最大化K因子会导致展开长度= 198.28。这是在此示例中可以实现的最大值,因为中性表面是从折弯的外侧获取的。

k = 0.27324的折弯扣除(BD):

BD = B1 + B2-展开长度= 100 + 100-196 = 4